Monitoreo del Proceso de Inyección de vapor con Tecnología DTS en Campos de Crudo Pesado en Colombia

Los yacimientos de crudo pesado tienen particularmente problemas asociados al porcentaje de recuperación de crudo, básicamente asociados a su densidad y viscosidad, por lo tanto, es deseable usar técnicas que permitan el barrido adecuado del yacimiento para maximizar la recuperabilidad del aceite. La técnica más común para aumentar la temperatura del yacimiento, reducir viscosidad del aceite y aumentar la movilidad de los fluidos, es obtenida a partir de procesos de inyección de vapor, aire, oxígeno y agua caliente. Cada uno de estos procesos podrán tener variaciones, por ejemplo: inyección de vapor cíclica, continua, combustión in situ, entre otros.

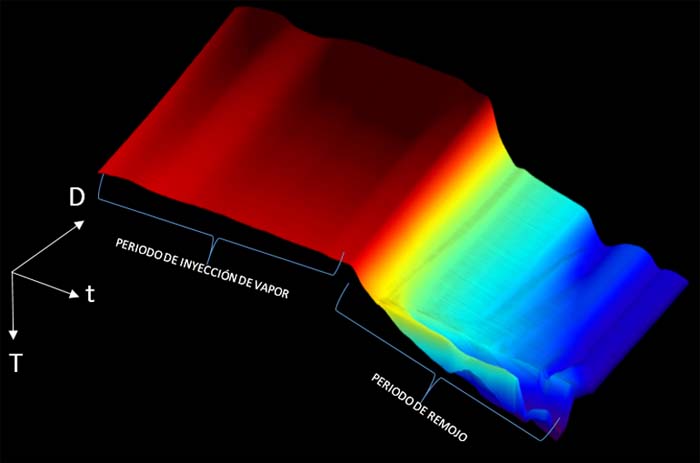

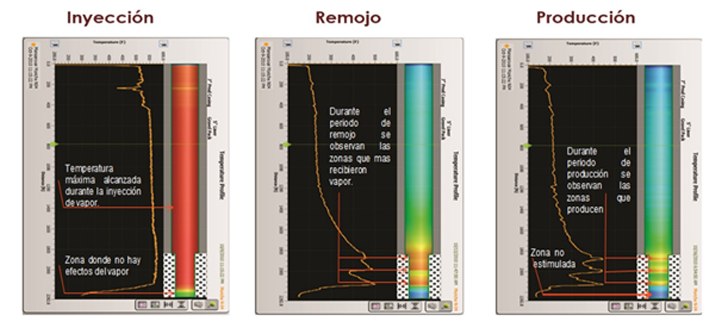

El frente de calor generado al inyectar fluidos o gases de alta temperatura y la dispersión de este dentro del yacimiento, será principalmente regida por las variables geológicas del reservorio, que en la mayoría de los casos parten de modelos estáticos. Para generar un modelo energético o modelo para determinar la entalpia en la zona productora que permita obtener un dato con mayor coherencia del frente de calor y dispersión, se asume que el yacimiento tiene un gradiente geotérmico constante, entonces, el incremento térmico a cada zona de inyección, estaría relacionado con el volumen de vapor o fluido caliente inyectado por cada zona relacionado con el tipo de transporte de calor, ya sea por convección o conducción; un método óptimo para el cálculo de fluido inyectado en cada zona se basa en medir la temperatura a lo largo de la longitud del pozo en el periodo de remojo, durante un periodo prolongado que permita establecer el transiente térmico de cada zona hacia el gradiente geotérmico teórico. Los modelos tradicionales asumen los valores de temperatura constantes para cada zona de admisión de vapor.

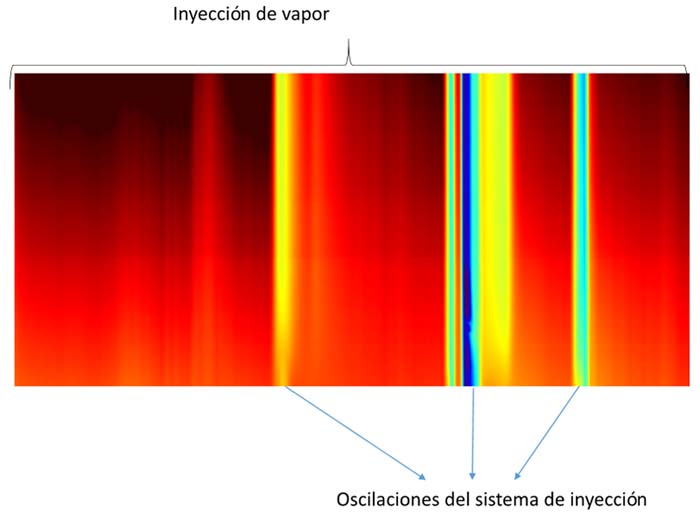

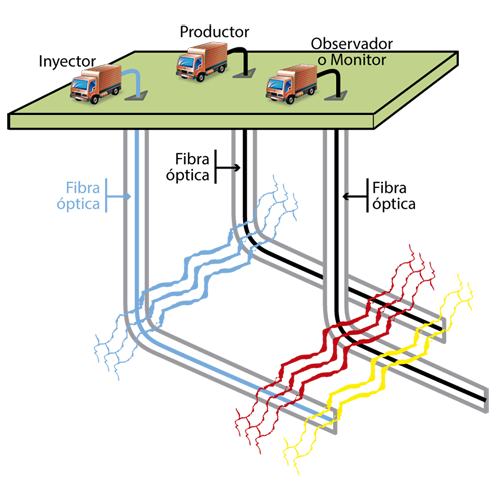

En Colombia se ha implementado la técnica de monitoreo DTS en algunos campos de crudo pesado con inyección de vapor cíclica y continua en pozos altamente desviados, viscosidad promedio de 6500 cP y temperatura de fondo promedio de 600°F, permitiendo medir la temperatura a lo largo de todo el pozo, identificando las zonas de admisión, pérdidas totales de energía en forma de calor e integridad del pozo.

Con la construcción de un perfil térmico se monitorean los cambios de entalpia en tiempo real y de forma continua y se toman decisiones respecto a la presión y temperatura de inyección en superficie para asegurar que el vapor llegue a toda la zona de interés y en las condiciones requeridas.